Fabrication de la lunette sur mesure :

Ensuite, on poursuit par le collage des plaquettes, on trace un carré afin d’insérer du cristal pour former les plaquettes. Pour cela, on trempe le carré de cristal dans un petit bain de colle et d’acétone, pour que cela puisse s’intégrer correctement sur la plaque d’acétate. Pour terminer, il faut que le collage soit au repos durant 24 à 48 heures afin que le carré se fasse pas de bulles et ne bouge pas.

Ensuite, on poursuit par le collage des plaquettes, on trace un carré afin d’insérer du cristal pour former les plaquettes. Pour cela, on trempe le carré de cristal dans un petit bain de colle et d’acétone, pour que cela puisse s’intégrer correctement sur la plaque d’acétate. Pour terminer, il faut que le collage soit au repos durant 24 à 48 heures afin que le carré se fasse pas de bulles et ne bouge pas.

Le déforcage de la plaque, sert à amincir la matière avant la découpe de la monture. La machine usine tout d’abord le morceau de cristal des plaquettes puis enchainer après par l’amincissement de la monture.

La découpe de la face continue, pour donner la forme à la face de la lunette. Ainsi la découpe des branches peut être entamer, il faut déposer les branches au modèle attitré, c’est-à-dire branche droite/gauche. Pour la découpe, cela demande une précision à l’endroit convenu afin d’éviter que la fraise ne frappe dans l’armature. Ce qui pourrait abîmer ou casser la fraise.

La découpe de la face continue, pour donner la forme à la face de la lunette. Ainsi la découpe des branches peut être entamer, il faut déposer les branches au modèle attitré, c’est-à-dire branche droite/gauche. Pour la découpe, cela demande une précision à l’endroit convenu afin d’éviter que la fraise ne frappe dans l’armature. Ce qui pourrait abîmer ou casser la fraise.

Pour les drageoirs, on utilise une graisse de cheval que l’on applique tout autour des cercles, ce qui facilite le déplacement sur la toupie. Il faut créer des mouvements légers en formant des cercles pour les contours.

Pour les drageoirs, on utilise une graisse de cheval que l’on applique tout autour des cercles, ce qui facilite le déplacement sur la toupie. Il faut créer des mouvements légers en formant des cercles pour les contours.

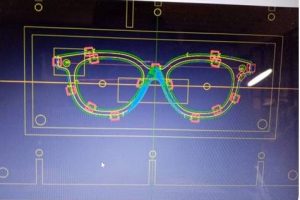

La personnalisation des gravures, on part d’une image ensuite la réalisation est préparée sur le logiciel , qui grâce à la machine va tailler l’écriture.

Le polissage manuel , sert à enlever les rayures en profondeur dû à la fraiseuse lors de l’usinage mais aussi pour apporter une brillance avant la mise en tonneau.

Le polissage manuel , sert à enlever les rayures en profondeur dû à la fraiseuse lors de l’usinage mais aussi pour apporter une brillance avant la mise en tonneau.

Les heures de tonneaux, ont différents cycles. Le premier cycle dure 12h pour un demi polissage, au début il ne faut pas faire un cycle trop long car cela pourrait abimer la monture. Le deuxième cycle dure 24h qui sert au polissage qui va permettre de retirer les restes de rayures. Et pour finir, le troisième et dernier cycle sert à faire briller la monture. Celui-ci va durer 24h également.

Le limage des branches sert à faire les raccords face/branches afin d’aligner horizontalement les branches à la face. Pour la finalisation, on fait un limage à la lime ongles qui permet d’avoir des beaux raccords pour l’esthétique.

Le limage des branches sert à faire les raccords face/branches afin d’aligner horizontalement les branches à la face. Pour la finalisation, on fait un limage à la lime ongles qui permet d’avoir des beaux raccords pour l’esthétique.

La dernière étape, s’appelle le remplissage des gravures pour cela on utilise une pâte adaptée pour le remplissage des branches que l’on applique en faisant des petits ronds afin que ça ne fasse pas des pâtés dans les gravures.